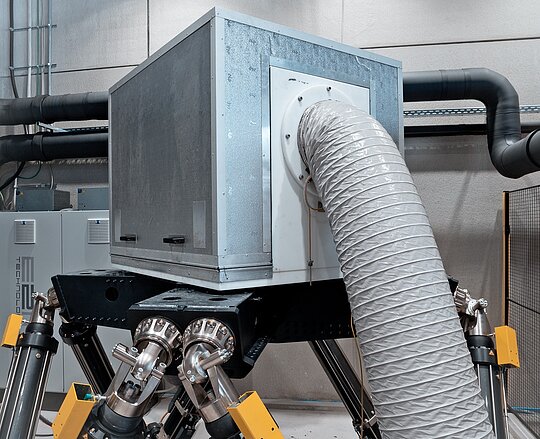

Motion-Plattform

Der Realität auf der Spur durch die Abbildung dynamischer Bewegungen im Labor mit definierten Einflussfaktoren auf der Motion-Plattform. Das System basiert auf acht hochauflösenden Aktoren, die auf eine gemeinsame Plattform wirken. Mit diesem Prüfstand können dynamische Bewegungen bis 20 Hz in Translations- und Rotationsrichtung sowie statische Lagen von sämtlichen Komponenten simuliert werden. In Kombination mit einer Klimakammer können diese Bewegungsstudien mit einer maximalen Beschleunigung von 40 m/s² (4-fache Erdbeschleunigung) unter verschiedenen Temperaturbedingungen (-40°C bis + 70°C) durchgeführt werden.

Der achtbeinige Prüfstand am kunststoffcampus bayern ermöglicht dynamische Bewegungen in Translation- und Rotationsrichtung bis zur vierfachen Erdbeschleunigung. Somit lassen sich nahezu sämtliche Bewegungsabläufe von Land-/Luft-/Wasserfahrzeugen reproduzierbar im Labor abbilden. Die zu prüfenden Bauteile und Komponenten sind in der Realität den unterschiedlichsten Umgebungsbedingungen ausgesetzt. Somit können die meisten Tests nur mit Erprobungsfahrten direkt im Fahrzeug und in den Ländern in denen die geforderten Klimabedingungen herrschen, durchgeführt werden. Mit Hilfe der vorhandenen Motion-Plattform und dem integrierten Klimakontrollsystem wird es in Zukunft möglich sein, diese Tests unter Verwendung von wirklichkeitsnahen Bewegungsprofilen sowie konstanten Klimabedingungen direkt im Labor auf kompaktesten Raum zu untersuchen. Bewegungen, die z.B. durch ein fahrendes Auto erzeugt werden, können auf der Plattform mit Sinuskurven sowie frei definierten Bahnkurven nachgebildet werden. Die Simulation von Erprobungsfahrten mit einer Distanz von mehreren tausend Kilometern sind innerhalb weniger Tage im Labor unter genau definierten Klimabedingungen möglich und macht diese Belastungstests effizient und kostengünstig. Fahrten direkt im Fahrzeug sind somit nicht mehr im großen Umfang notwendig. Die Zusammenarbeit in diesem Projekt erfolgt aktuell mit Partnern aus der Industrie.

Shakersysteme zur Buzz Squeak and Rattle Analyse von Fahrzeugen und Komponenten

Auf den Prüfständen bei unserem Partner der AKE technologies GmbH in Passau können sowohl an ganzen Fahrzeugen als auch an Komponenten (etwa Sitze und Instrumententafeln) eventuelle Störgeräusche aufgedeckt und frühzeitig behoben werden. Vorteil der Simulation: es gibt keine störenden Nebeneffekte wie Wind-, Motor- oder Rollgeräusche. Mit den High Power Shakern ist es möglich, unter Laborbedingungen die auf der Teststrecke aufgezeichnete Anregung in das Fahrzeug bzw. die Komponenten einzuleiten. Die Prüfobjekte werden auf diesen Shakersystemen über mehrere Aktoren mit Signalen aus Fahrprofilen, Random oder synthetischen Signalen (z.B. Sinus) angeregt. Ergänzend zu Prüfungen auf der Motion-Plattform des kunststoffcampus bayern sind hierbei wesentlich höhere Anregungsfrequenzen realisierbar.

Anlagenbeschreibung Fahrzeug-Shaker

- 2 oder 4 High Power Shaker HPS 350 mit elektromagnetischer Fixierung und Andocksystem

- 11 KN Anregungsleistung pro Aktor bei kompakter und leichter Bauweise

- Realistische Störgeräuschanalyse für Fahrzeuge mit bis zu 3,5 Tonnen

- Sensorsystem und Aufnahmegerät zur Erfassung der Straßendaten

- Software mit Datenlogger und Sensorsystem zur Störgeräuschaufzeichnung und Auswertung

Die Fahrzeuge werden auf diesem Shakersystem über zwei bzw. vier High Power Shaker in vertikaler Richtung angeregt. Mit vier Aktoren sind die Fahrbahnsimulationen noch realistischer.

Anlagenbeschreibung Komponenten-Shaker

- Schwingtisch 1500 x 650 mm mit Bauteilaufnahme und Lagerung

- 1 oder 3 High Power Shaker HPS 350 mit Adapterplatte

- 11 KN Anregungsleistung pro Aktor bei kompakter und leichter Bauweise

- 3-dimensionale Anregung ist möglich (zeitgleiche Anregung von X-Y-Z Achse)

- Sensorsystem und Aufnahmegerät zur Erfassung der Straßendaten

- Software mit Datenlogger und Sensorsystem zur Störgeräuschaufzeichnung und Auswertung

Die Komponenten werden entweder nacheinander oder gleichzeitig in drei Achsen (X-Y-Z) angeregt. Die simultane dreidimensionale Anregung mit 3 Aktoren statt nur einem verspricht eine noch realistischere Simulation von Fahrbahnprofilen. Zusätzlich kann der Komponentenshaker in Klimakammern installiert werden.

Bildnachweis Fahrzeug- und Komponenten-Shaker: AKE-technologies GmbH